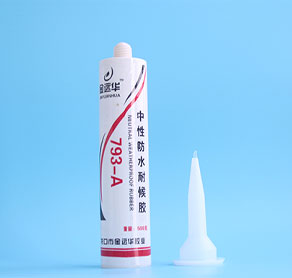

密封胶瓶的形状和尺寸要求

密封胶瓶的形状和尺寸要求

密封胶瓶的生产加工是一个涉及多个环节和细节的复杂过程,为了确保产品质量和生产效率,需要注意以下几个方面:

一、材料选择与采购

材料质量:确保材料的质量稳定可靠。原材料的质量直接影响产品的性能和使用寿命。

材料适用性:根据密封胶瓶的用途、工作环境和存储条件,选择适合的材料。例如,对于需要耐酸碱、耐高温或耐低温的密封胶瓶,应选择相应的特殊材料。

二、模具设计与制造

模具精度:模具的精度直接影响产品的尺寸精度和外观质量。因此,在模具设计和制造过程中,应严格控制加工精度,确保模具的准确性和稳定性。

模具耐用性:选择耐磨损、耐腐蚀的模具材料,并合理设计模具结构,以提高模具的使用寿命和降低生产成本。

三、生产工艺控制

成型工艺:根据密封胶瓶的形状和尺寸要求,选择合适的成型工艺,如注塑成型、吹塑成型等。在成型过程中,应严格控制成型温度、压力和时间等参数,确保产品的成型质量。

质量控制:建立严格的质量控制体系,对原材料、半成品和成品进行。检测项目包括尺寸精度、外观质量、物理性能等。对于不合格品,应及时处理并记录分析原因。

四、生产设备与自动化

设备选型:选择性能稳定、操作简便的生产设备,如注塑机、吹塑机等。设备应满足生产需求,并具备较高的自动化程度。

自动化生产:推广自动化生产技术,如自动配料、自动上料、自动检测等,以提高生产效率和产品质量稳定性。

五、包装与存储

包装材料:选择符合环保要求的包装材料,如可降解材料或可回收材料。包装应牢固可靠,防止产品在运输和存储过程中受损。

存储条件:密封胶瓶应存放在干燥、通风、避光的环境中,避免阳光直射和高温高湿环境。同时,应定期检查存储条件,确保产品处于良好的存储状态。

综上所述,密封胶瓶的生产加工需要注意材料选择与采购、模具设计与制造、生产工艺控制、生产设备与自动化、环境与安全以及包装与存储等多个方面。通过严格控制这些环节和细节,可以确保密封胶瓶的产品质量和生产效率满足市场需求。

热点新闻